O dia é 23 de dezembro de 2020, Carlos Alberto, 39 anos, pai de duas filhas, põe sua máscara e sai para seu último dia de trabalho do ano. Ele sai feliz, pois passara dois meses desempregado e enfrentou dificuldades financeiras, até conseguir sua ocupação como pedreiro em uma empreiteira local em Pouso Alegre, sul de Minas Gerais. Carlos não respeitou o uso correto de EPIs e uma forte ventania derrubou uma pilha de vigas metálicas em sua direção, acertando-o em cheio. Carlos Alberto ficou 1 semana em coma induzido, não consegue mais trabalhar e está em processo de aposentadoria por invalidez.

A histórica citada é hipotética, mas poderia ser um caso real. Trabalhadores estão expostos a riscos diariamente, da mesma maneira que a todo momento são registrados acidentes de trabalho em todo o país, nos mais diversos setores industriais.

Somente em 2019, o Brasil registrou marcas alarmantes. Foram mais de 700 mil acidentes de trabalho, sendo 15 mil com sequelas graves ou morte; além disso, registra a 4ª posição no ranking mundial em acidentes laborais.

Por isso, os riscos na indústria devem ser conhecidos por todos os envolvidos: empregados, empregadores e profissionais de segurança do trabalho.

No texto que segue, será mostrado os acidentes mais comuns na indústria, juntamente aos principais riscos a que os trabalhadores estão expostos e como evitá-los.

Quais os acidentes de trabalho mais comuns?

De acordo com o Ministério da Previdência Social, alguns acidentes apresentam maior ocorrência e acometem um maior número de trabalhadores. Dentre eles, estão:

- Choques elétricos.

- Esmagamento de mãos e membros.

- Projeções abruptas de partículas e peças.

- Cortes e perfurações corporais.

- Intoxicação por gases e produtos químicos.

- Quedas.

1. Choques elétricos

De acordo com o Anuário Estatístico de Acidentes de Origem Elétrica, em 2019 foram registrados no Brasil 1662 registros de choque elétrico, sendo que 697 brasileiros perderam a vida.

Há diversos motivos que expõem o risco do choque elétrico, mas a qualidade das instalações elétricas continua sendo o principal problema. Afinal, é mais comum do que se imagina deparar-se com instalações feitas precariamente, sem os cuidados necessários para se evitar o choque. Assim, quando um operador vai realizar a manutenção ou reparo de um equipamento industrial, pode haver ali um risco iminente.

Para evitar esse tipo de situação indesejada, deve-se sempre desligar e bloquear a chave geral ou disjuntor antes da realização do reparo na instalação elétrica.

2. Esmagamento de mãos e membros

Um operador posiciona a mão em uma zona de risco durante a operação de uma máquina, seja por uma falha de sinalização, seja por desatenção do funcionário. Se for, por exemplo, uma prensa automática, o trabalhador pode perder seu membro e sofrer uma amputação.

Para evitar esse tipo de situação, é recomendado a instalação do comando bimanual no acionamento da máquina, solução que obriga o trabalhador a manter suas mãos posicionadas em local seguro durante a operação de uma máquina.

3. Projeções abruptas de partículas e peças

Em fábricas que apresentam máquinas como esmeril, lixadeira ou politriz, o risco de projeções de partículas e peças é sempre iminente. Ainda que os funcionários sejam treinados para a ocupação, distrações ou mesmo falhas de equipamento podem causar acidentes graves.

Os cuidados em situações de projeções abruptas devem ser redobrados através da correta proteção do rosto, mãos e olhos. Os EPIs devem estar em dia: coletes, viseiras, macacões, capacetes e óculos para a proteção do corpo.

4. Cortes e perfurações corporais

É um tipo de risco frequente nas indústrias metalúrgica e alimentícia, em função de distrações ou mesmo por esforço físico excessivo do trabalhador durante a operação de uma máquina cortante, por exemplo. Essa falha humana pode levar a cortes e perfurações muitas vezes fatais.

Nesse caso, a prevenção pode ser feita através de estudos prévios sobre os esforços envolvidos na atividade. Diante disso, pode-se tomar atitudes como revezamentos na operação das máquinas que exigem maior esforço e intervalos programados. Além disso, o uso dos EPIs corretos, como: luvas de aço, óculos de segurança, capacete e botas com bico de aço.

5. Intoxicação por gases e produtos químicos

Os riscos na indústria química podem causar inúmeras doenças ocupacionais, em função da atividade atribuída ao empregado. Dentre elas, pode-se citar: câncer, problemas de visão e doenças respiratórias.

Os acidentes causados por produtos químicos podem ser evitados através de alguns cuidados:

- Avaliação e prevenção de riscos: estudo minucioso sobre quais acidentes podem ocorrer e como evitá-los, a fim de eliminar esses perigos;

- Cuidados no armazenamento e transporte dos produtos químicos: é importante seguir rigorosamente as regras para acomodação dos produtos para que não haja vazamentos e contaminações inesperadas;

- Uso de equipamentos de proteção individual (EPIs).

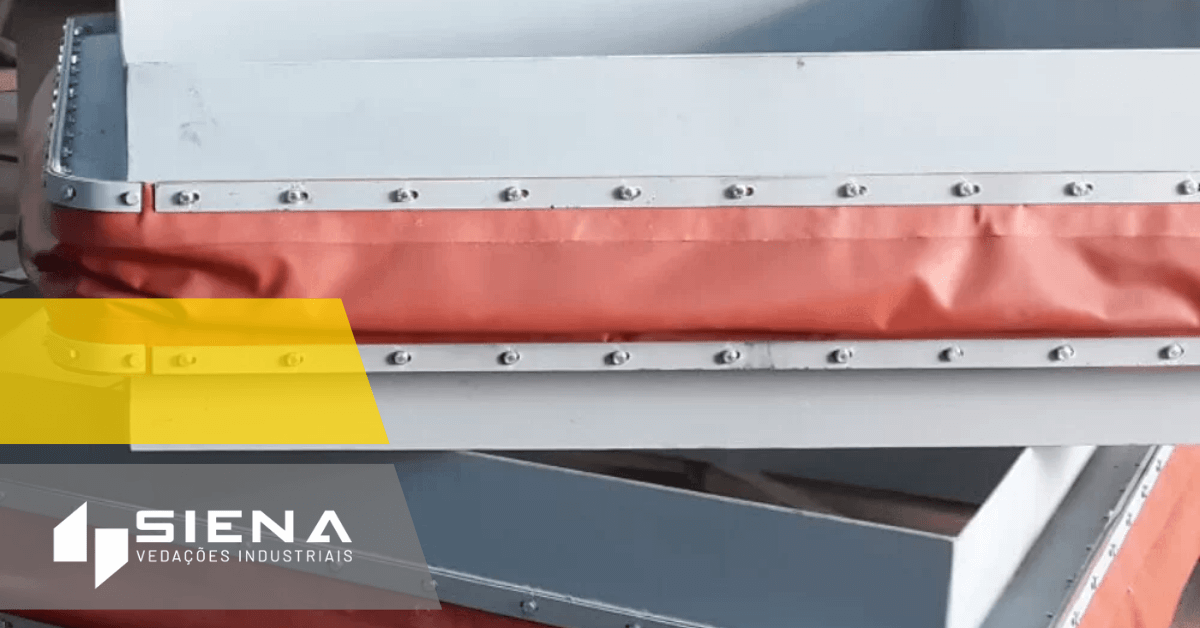

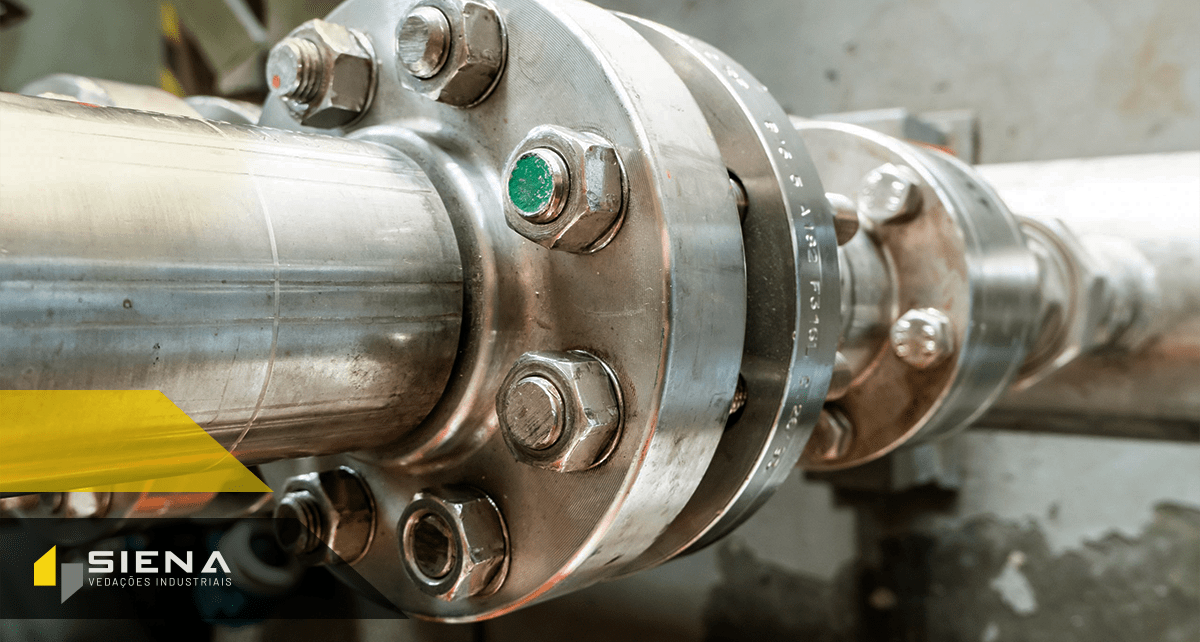

Nesse ramo industrial, é interessante destacar um equipamento de proteção coletiva (EPC) de grande relevância: os protetores de flange. A solução atua diretamente na prevenção da pulverização de produtos químicos perigosos que percorrem as diversas conexões flangeadas de uma fábrica. Com esses protetores, acidentes de grandes proporções causados por vazamentos podem ser evitados e o patrimônio como um todo ser devidamente protegido.

6. Quedas

Esse tipo de acidente figura entre os mais comuns, porque trabalho em altura é uma atribuição presente a quase todos os tipos de indústria.

Em geral, o alto número de quedas é causado por negligência dos colaboradores no que se refere ao uso dos EPIs, em atos imprudentes sob grande risco. Diversas vezes, os trabalhadores avaliam determinadas situações – ainda que em altura – como simples e rápidas, e abdicam do uso da proteção correta e adequada oferecida pelos EPIs.

Para se evitar, a resposta está na própria negligência citada acima. É fundamental o uso dos capacetes, cintos de segurança (juntamente ao trava-quedas) e cabos de segurança independentes, para que a movimentação vertical seja segura.

Quer saber como garantir a segurança na indústria? Clique aqui e descubra!

Deixar um comentário