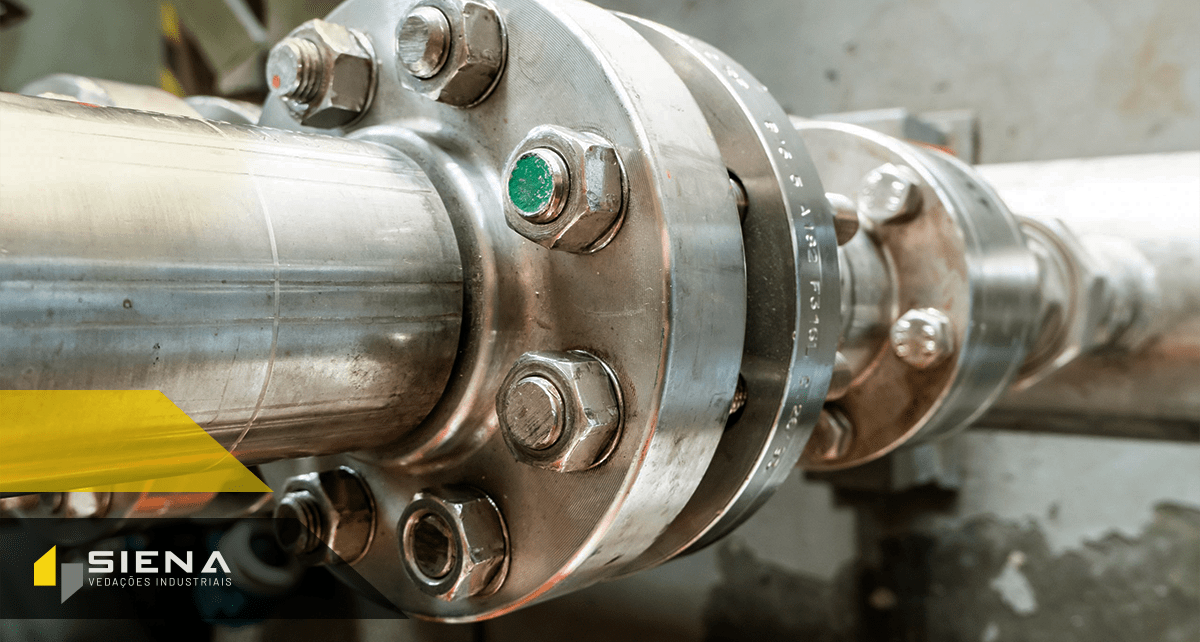

Recentemente, observei um trabalho interessante no gasoduto brasileiro, na região amazônica. As estações que fornecem fluxo de gás nesta região de difícil acesso é bem crítica já que o gás deve atravessar mais de 600 quilômetros do campo onde é extraído, na cidade de Urucú até Manaus, para onde é canalizado. A energia fornecida pelas usinas de energia é gerenciada por geradores de turbinas a gás, que precisam atuar de forma confiável para administrar os picos de energia. A complexidade da logística e da operação por si só exige que os equipamentos de compressão operem de forma confiável para que o gás do produto filtrado seja utilizado nas vedações. Se houver algum tipo de falha no compressor com lentidão ou até paradas no processo, a diferença de pressão resulta no baixo volume no fluxo do gás de vedação.

A situação crítica requer que o fornecedor encontre uma forma alternativa de obtenção do gás de vedação limpo. Operações com tanques de nitrogênio foi inicialmente usada, mas o tempo e os altos custos de transporte por via aérea e marítima comprovou que esta solução não seria efetiva. Em seguida, a empresa resolveu avaliar os boosters de gás de vedação usados durante a baixa pressão para receber o gás do produto diminuindo a necessidade do uso de nitrogênio. No entanto, os altos custos de manutenção do equipamento exigiram uma nova solução e a opção foi utilizar o booster de gás com vedação rotativa. A operação configurou-se como boa solução em operações para locais remotos, além de positiva à floresta, já que impede o vazamento de metano na atmosfera e também eliminou todas as etapas de logística complexas. Tecnicamente, é uma operação que um engenheiro especialista poderia exemplificar com termos mais adequados, mas na ideia geral, o processo usa energia e ar, elimina quase em sua totalidade a perda de energia e equilibra a pressão durante a operação.

A empresa investiu em mais quatro equipamentos para reforçar o processo de gás de vedação destinado aos equipamentos, que foram conectados a um sistema tecnológico de controle, que consegue administrar toda a operação e o monitoramento otimizando o fluxo de gás de vedação e, consequentemente, a eficácia e a confiabilidade da vedação.

Com as soluções encontradas, a empresa conseguiu programar a manutenção preventiva para cada 5 anos, recuperou os investimentos iniciais criados na base do erro e acerto e ainda conseguiu fazer o controle remoto dos compressores.

Porque estou contando essa história? Para mostrar que existem trajetórias de superação na indústria quando não desistimos das dificuldades encontradas em operações industriais de alta complexidade. Se a empresa contratada tivesse desistido de enfrentar a situação quando os altos custos da logística do nitrogênio num lugar remoto consumiram quase a totalidade de seus investimentos, teria deixado de criar novas soluções e é claro, lucrar com a atividade comprometida. Histórias de sucesso mostram que tudo é possível quando acreditamos nas habilidades e no potencial criativo dos nossos colaboradores.

Mônica Gonçalves

Gerência Comercial

Siena Vedações Industriais

Deixar um comentário