O Parafuso Estojo, ou simplesmente Estojo, é na verdade um conjunto formado por um Parafuso Prisioneiro e porcas sextavadas em suas extremidades. Trata-se de uma peça metálica muito utilizada em locais onde se exige montagens e desmontagens recorrentes. O Parafuso Prisioneiro nada mais é que uma barra roscada com rosca nas extremidades e uma parte lisa no meio; as partes com rosca podem ter o tamanho igual (simétrico) ou diferente, além dos passos e/ou sentidos de rosqueamento poderem ser distintos. Como a parte lisa fica inserida e em contato com as partes a serem fixadas, o Estojo tem uma vantagem em relação ao uso do parafuso, afinal não danifica as partes internas dos furos.

O estojo admite as mais diversas aplicações em setores industriais distintos. Dentre elas, o aparato pode estar em:

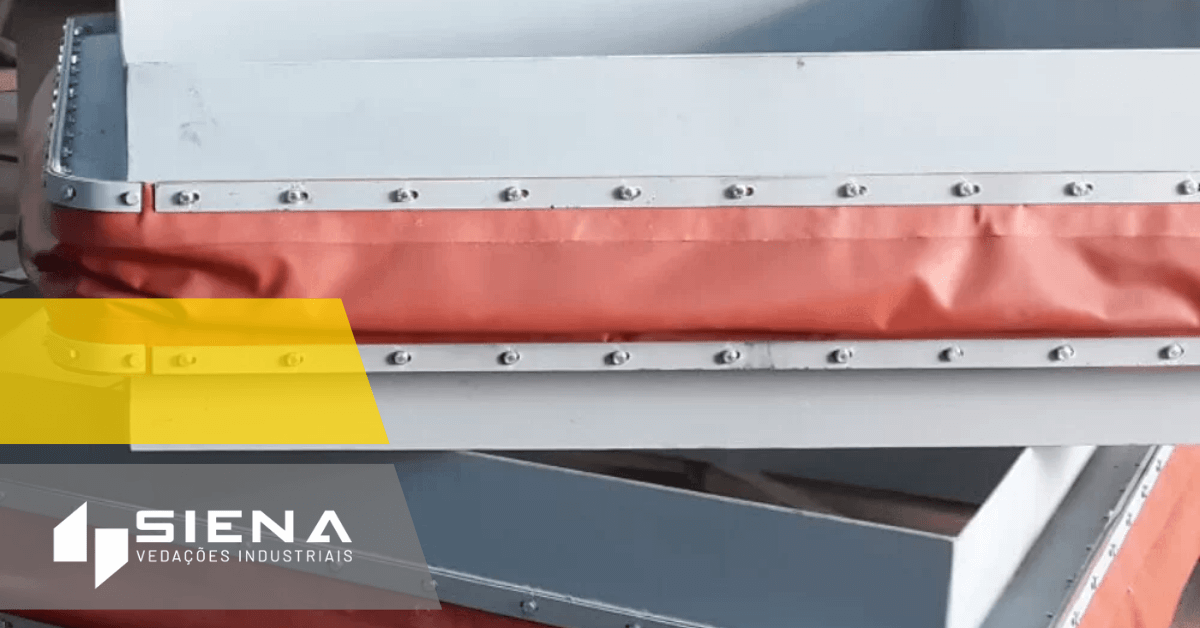

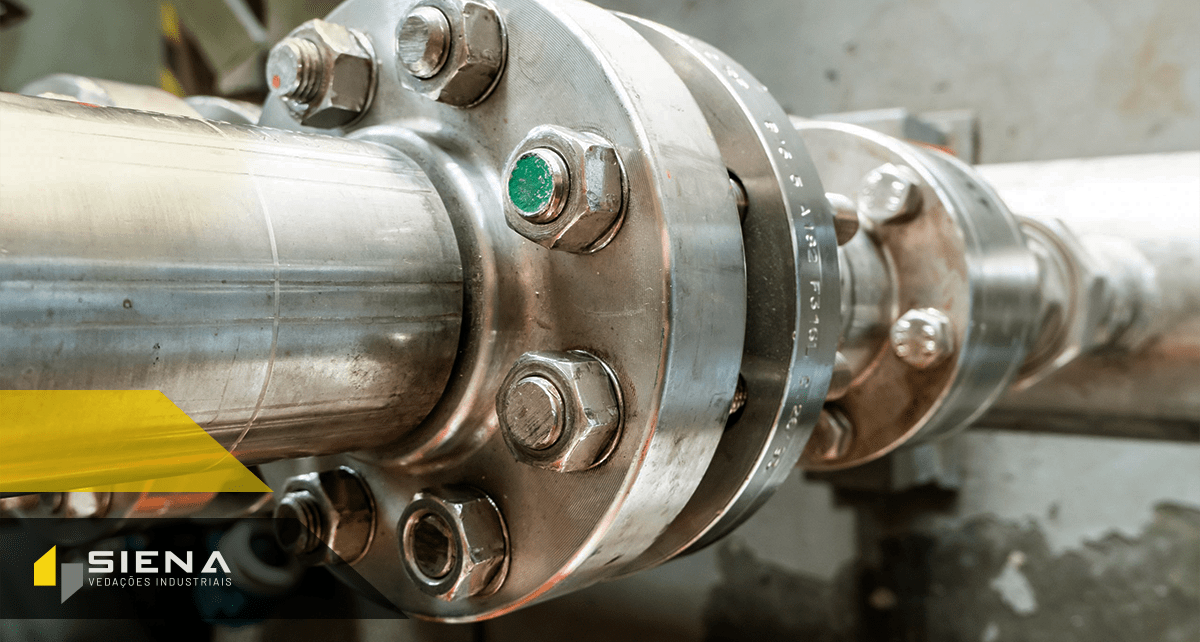

- Flanges

- Válvulas

- Juntas de expansão

- Bombas

- Partes de motores elétricos e a combustão

- Construção de mezaninos

- Torres de transmissão e telecomunicações

- Arcos

Em uma conexão flangeada, por exemplo, a quantidade de estojos vai depender do número de furos do flange que, por sua vez, está ligado a sua classe de pressão e tipo (norma) de flange.

Tipos de materiais

Os diferentes tipos de materiais usados nos estojos são definidos por diversas normas, geralmente seguindo as proposições da ASTM (American Society for Testing and Materials), tanto para o prisioneiro quanto para a porca. Além disso, essas padronizações recebem um grau, que é simplesmente um enquadramento dos limites de concentração de elementos químicos como o Carbono, Cromo, Molibdênio, Níquel, entre outros. Para saber mais sobre as descrições dos materiais mais comuns, confira nesse artigo.

Acabamentos superficiais do parafuso estojo

Os parafusos são elementos muito importantes para diversos setores industriais, e a escolha correta para determinada aplicação é essencial para evitar desgastes prematuros e promover a longevidade de um projeto.

Cada tipo de fixador tem suas vantagens e limitações. Pode-se optar por um acabamento que privilegie a estética e sacrifique a resistência mecânica, ou mesmo o contrário.

Gostaria de saber mais sobre os revestimentos de parafusos estojo? Então continue a leitura.

Natural oleado enegrecido de têmpera

Nesse tipo de acabamento, as peças metálicas são imersas em uma solução oxidante que altera a superfície do parafuso, formando um filme óxido uniforme na camada externa do fixador. As características principais são:

- Média resistência à corrosão

- Baixo custo

- Melhoram a estética e o acabamento superficial

- Comum em atmosferas pouco agressivas

Zincado

Processo em que se reveste o metal com zinco metálico (galvanização). Esse zinco é conhecido como metal de sacrifício, porque evita a exposição do fixador com ar e água. Nesse tipo de tratamento, há caminhos diversos, dependendo da necessidade em questão. Pode-se focar em alta resistência à corrosão, acabamento ou custo.

Bicromatizado

Conhecida popularmente como zincagem, consiste em um acabamento por deposição eletroquímica. O processo é utilizado em parafusos de aço ou ferro, em que uma camada de zinco e outra de cromo são depositadas no fixador.

- Coloração amarela iridescente

- Ótimo acabamento superficial

- Alta resistência à corrosão

Niquelado

Similar ao processo de bicromatização, o níquel é depositado ao fixador e confere ao material alta resistência química a alguns ácidos, bases e água, sob temperaturas inferiores a 100 ºC.

- Boa inércia química, porém com baixa resistência a alguns ácidos, como o clorídrico e o nítrico

- Acabamento fosco ou brilhante dependendo do banho recebido

- Geralmente são cromados após a niquelagem para melhora de acabamento.

Fosfatado

Conhecido como fosfatização, nesse processo de proteção em fixadores, o material metálico é revestido com fosfatos de zinco, ferro e manganês. Esse processo confere ao material:

- Maior resistência à corrosão

- Bom acabamento superficial

- Elevação da resistência mecânica

Cadmiado

Nesse tratamento, o parafuso é submetido a um banho de cádmio, que confere ao fixador alta resistência sob atmosferas de alta magnitude corrosiva. Por isso, tem vasta aplicação no segmento petroquímico, principalmente nas partes submersas das plataformas flutuantes.

Zinco níquel

Esse processo junta as deposições de zinco e níquel descritas neste artigo, para que o fixador acumule os benefícios dos dois tratamentos.

- Maior resistência mecânica, à abrasão e à corrosão, proporcionando maior desempenho dos fixadores

- Durabilidade: maior vida útil diminui necessidade de manutenções ou trocas de componentes

Galvanizado a fogo

Galvanização é definida como processo de revestimento de metais por outros menos nobres cujo objetivo principal é aumentar a resistência à corrosão.

Na galvanização a fogo (ou zincagem a quente), uma camada mais espessa de zinco é aplicada ao metal, conferindo maior resistência à corrosão. Porém, o acabamento é rugoso e áspero, com coloração acinzentada, não sendo recomendado para aplicações cujo a estética seja prioridade.

Gostou do conteúdo?

Não deixe de conferir as soluções que em vedação oferecidas pela Siena!

Deixar um comentário